化工厂安全评价中过程方法的应用

发表时间:2018-06-22

【摘 要】应用过程方法对化工厂各生产装置以及各过程进行分析。以过程的输入输出为基础,将过程的输入用于固有危险性评价,将过程的输出用于现实危险性评价。分析结果显示:无论是对一个生产工艺过程进行评价,还是将整个区域作为一个过程进行评价,用过程方法都有显著的优势。

在对化工厂进行安全评价时无论是定性安全评价还是定量安全评价,关键是危险源的辨识与评价单元的划分。在危险源辨识中一定要全面确保无遗漏,在评价单元划分过程要做到分析出最危险的评价单元。因此在原有评价方法的基础上提出使用过程方法,进行危险源的辨识与评价单元的划分。

在化工厂评价中运用过程方法,通过对过程的排列和整合,从而使结果得以实现。通常一个过程的输入也就是上一个过程的输出,把输入转换成输出的就是一个过程,将各个过程进行系统识别和管理,并且判断其相互作用。研究各个过程之间的基本联系,更有利于对各个过程进行控制。使用过程方法进行安全评价时首先将评价对象划分为一个个过程,之后要确定过程的输入,过程的输入和输出可包括设备、能量、物质和环境条件等。过程方法的优点是根据单个过程的输入以及输出可以全面判断整个过程的危险源以及影响因素,同时为选择权重系数值提供依据。

1、将过程方法用于重大危险源评价

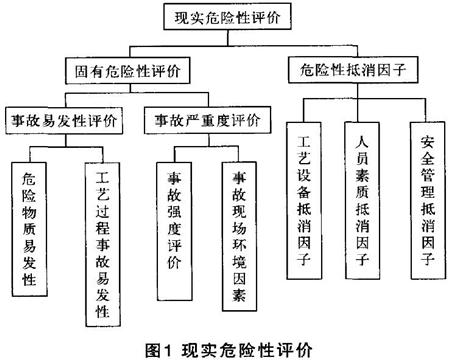

使用过程方法对重大危险源进行评价,首先确定过程的输入,在确定过程的输入阶段,可以找出重大危险源的各个组成部分,全面辨识重大危险源。在整个过程中,根据整个过程的发展,可以判断重大危险源发生事故的严重程度,危险等级。将一个过程作为一个评价单元,对重大危险源进行评价时,分为固有危险性评价和现实危险性评价。过程各个部分的输入可以包括各个物质的固有特性、生产特性,以及该过程(也即是该评价单元)的内部外部环境条件,因此过程的输入可以用来对物质进行固有危险性评价。过程的输出则是反映了人在控制事故的发生以及控制事故后果扩大并且采取措施之后的结果。该过程的输出可以用来进行现实危险性评价。现实危险性评价是在固有危险性评价的基础上,考虑各种抵消因子之后的各种危险程度,它反映了人在应对事故时的主观能动性。现实危险性评价,如图1 。

下面通过对某化工厂原料罐区的评价,简要说明过程方法在易燃、易爆、有毒重大危险源中的使用。

1.1固有危险性评价

(1)首先确定原料输入与环境输入。该罐区贮存过程的原料输入为氨水储罐、丁二烯储罐、苯乙烯储罐,该罐区的过程的环境输入,如图2。

(2)将过程的输入用于固有危险性评价,将过程输出用于现实危险性评价。

使用过程方法进行危险性评价时,首先确定评价对象,之后选取评价系数。在进行固有危险性评价以及现实为危险性评价时,各评价对象的选择参照过程的原料输入,并且根据过程的环境输入确定取值系数。

对该罐区进行安全评价时,过程的输入用来做固有危险性评价,固有危险性评价包括事故易发性评价、事故严重度评价。由图1可知,事故易

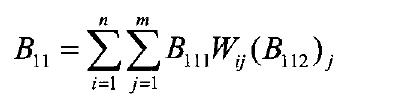

发性评价包括危险物质易发性评价和工艺过程危险性评价。对危险物质事故易发性(B111)进行评价时选择该过程原料的输入,也即是氨水、丁二烯、苯乙烯;工艺过程危险性(B112)进行评价时选择该过程内外部环境条件的输入,也即是该储罐区的厂房设置,设备的泄漏、腐蚀等工艺影响因素。由于原料物质的性质会影响工艺过程的参数,因此物质事故易发性与工艺过程事故易发性,两者之间存在相关性。它们之间的关系用相关系数Wij表示 。

事故易发性计算为:

该过程的严重度 反映了该储罐区发生事故之后造成的损失程度。对该储罐区的严重度进行估计时,综合考虑该过程的原料输入和环境条件的输入,由于爆炸事故是该罐区较为常见的事故,因此分析严重度时要分析发生爆炸事故的严重度。该过程的原料的输入以及设备环境条件的输入反映了发生爆炸事故的固有危险性,并且储罐区环境的设置影响了伤害/破坏半径。丁二烯罐区的爆炸模型有两个,蒸汽云爆炸以及扩展蒸汽爆炸,计算最终严重度时需要将两种爆炸的严重度进行加权求和 。即是:

S=AS1+(1一A)S2

式中:

S1,S2一蒸汽云爆炸和扩展蒸汽爆炸严重度;

A,1一A蒸汽云爆炸和扩展蒸汽爆炸发生的概率。

1.2现实危险性评价

对该储罐区进行现实危险性评价时,根据过程的原料输入和环境输入确定需要重点防护的对象,过程的输出则是反映了人采取措施也即是在固有危险性基础上的危险性抵消因子。因此可将过程的输出用于现实危险性评价。首先是工艺设备建筑物抵消因子,考虑到过程的原料输入为氨水储罐、丁二烯储罐、苯乙烯储罐,需要对其储罐进行检查、维修、保养,丁二烯具有爆炸性,储罐区需要增加一些抑制爆炸、防止爆炸的设备。由于氨水具有易挥发性,需要必备的冷却系统。考虑到丁二烯的易燃性,除了要增加一些惰性气体保护装置,还要保证厂区有良好的通风条件。过程的输入不仅考虑各种原料的输入,还必须考虑原料的物理、化学性质以及与环境相互作用的影响。过程的输出则全面反映了人针对危险所采取的防护措施,包含各危险抵消因子,因此将过程的输出用于现实危险性评价能避免无遗漏全面仔细的对储罐区进行安全评价。

安全管理评价则是根据过程的输入、输出从而采取的一些安全管理措施并对其进行的评价,包括安全生产各方面内容,危险源评估、应急计划与措施,消防安全等,在制定安全管理措施时需要根据过程的各个输入环节,进行全面的评估 。

2、过程方法用于单个生产工艺安全评价

在化工厂的各个运转过程中,其中最具危险性的是工艺生产过程。使用过程方法对单个生产工艺进行安全评价的步骤如下:

(1)分析生产工艺的各过程,确定各过程的输入输出。

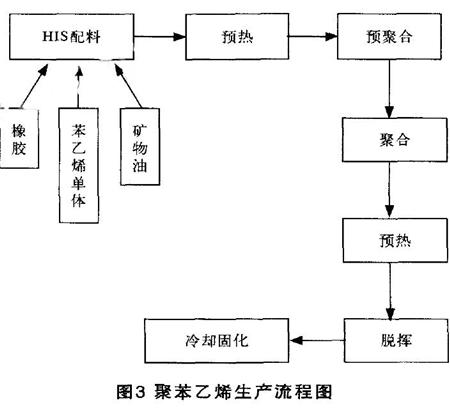

本文以聚苯乙烯的生产为例,使用过程方法对生产工艺进行安全评价,从而展现过程方法在单个生产工艺安全评价中的应用。聚苯乙烯的生产厂区分为生产区以及储罐区。聚苯乙烯生产流程如图3所示。该聚苯乙烯生产有以下几个过程:a聚苯乙烯配料进行预热的过程。该过程的输入是橡胶、苯乙烯单体、矿物油配料的输入;输出是预热后的配料的输出。b配料的预聚合及聚合过程。该过程的输入是a中预热后的配料的输入,聚合过程还有发生化学反应所需的引发剂的输入;该过程的输出是聚合物聚苯乙烯以及其他物质混合物的输出c预热过程。该过程的输入是聚合后混合物的输入;输出是达到一定温度可以进行脱挥的混合物的输出d脱挥过程。该过程的输出主要包括聚苯乙烯的输出,并且进行下一步的分离e冷却固化、切粒包装过程。该过程的输入是聚合反应以及脱挥后符合要求的聚苯乙烯的输入;该过程的输出是包装后可以运输销售的成品。根据这几个过程的相互联系以及相互作用,可以划分评价单元,确定代表性评价单元。由于苯乙烯的聚合阶段是整个过程中最危险的阶段,反应为放热反应,前期为常压反应操作,后期为低压灌气操作,是危险化学反应过程,危险操作或者操作不当会造成反应失控;系统设备或者管道泄漏、物料喷溅遇明火或静电火花会导致着火或者爆炸。各个过程有一个环节出现问题都将会造成不可估量的损失。

(2)根据过程的输入确定评价单元,选取代表性评价单元。

通过以上生产过程的分析,根据该过程的输入划分评价单元。生产装置区,单元中乙烯的聚合过程是最具危险性的,以此作为代表性评价单元。该评价过程物质的输入有苯乙烯、矿物油、抗氧化剂等,选取危险性大的或储量大的物质为代表性物质,因此选取苯乙烯为代表性物质。储罐区的苯乙烯依然是最具危险性的代表性物质,将其作为代表性评价单元。

(3)根据划分好的各过程依次进行危险系数的选取,结合过程原料及环境输入更为准确的确定危险系数。

生产装置区确定一般工艺危险系数时,分为三个过程分别是苯乙烯聚合时的放热化学反应过程、聚合完成后混合物的处理与运输过程、废料的排放与泄漏过程。由于苯乙烯聚合过程为中等程度的放热反应,因此放热化学反应系数选为0.4。物料处理和输送过程根据规定选0.80 。各工艺过程选取的危险系数,见下表。

一般工艺危险系数为基本危险系数与所有选取危险系数相加。因此聚苯乙烯生产装置区一般工艺危险系数为3.15,苯乙烯储罐区,一般工艺危险系数为2.30。

表一般工艺危险系数

| 一般工艺危险系数 | 聚苯乙烯生产装置区 | 苯乙烯储罐区 |

| 代表物质 | 苯乙烯 | 苯乙烯 |

| 基本系数(MF) | 1.00 | 1.00 |

| 放热化学反应 | O.4 | |

| 物料处理与输送 | O.80 | O.8O |

| 室内工艺单元 | 0.45 | |

| 排放和泄漏控制 | O.5O | 0.50 |

将过程方法用于单个工艺危险性评价,即是根据每个过程划分评价单元,根据过程之间的相互联系相互作用确定最具代表性的评价单元。根据过程的物质输入确定最具危险性的代表性物质。物质系数选取则在原料输入的基础上结合各环境条件确定取值。根据各个过程选取危险系数,可以避免遗漏掉任何危险性的系数。根据过程的环境输入,可以更为准确的确定危险系数。

3、结论

用过程方法对化工厂生产工艺过程进行评价,评价前可以根据各个过程将所需评价单元进行快速准确划分,在评价的过程中,可以全面、严谨,保证无遗漏,有条理的进行评价,根据各个

过程之间的联系,可以迅速判断出代表性危险物质、危险单元。在评价之后,根据各个过程评价结果,分析严重危险的过程。由于各个过程之间密切联系,可以发现在评价过程中出现的系统性问题,掌握各个过程的优势与劣势,确定生产系统中产生危险的更深层次的原因。依据评价结果,分析系统存在的危险源,结合各个过程的现状,提出整改措施,增强预防措施的管理,这样可以促进企业的本质安全化生产,并且降低企业的事故概率,使损失达到最少。

在使用过程方法对化工行业的重大危险源进行安全评价时,将过程的输入用于固有危险性评价,将过程的输出用于现实危险性评价,并且根据过程的环境输入、物质输入确定物质的危险系数各类权重值,提高了定量安全评价的准确度。在对单个生产工艺进行安全评价时,将生产工艺划分为几个过程,然后根据各个过程的输入输出进行各过程的安全评价。并且根据各过程之间的相互联系相互作用的关系,判断该工艺系统的危险性。