HAZOP分析核心技术

发表时间:2017-10-19

摘要介绍了危险与可操作(HAZOP)分析的核心内容,即如何划分分析节点,如何确定有意义的偏差,及分析偏差的原因、后果、安全保护措施时,应遵从哪些原则,从哪些方面去考虑。以进一步了解HAZOP分析的技术内涵,掌握HAZOP分析的技巧,更好的为安全生产服务。

HAZOP分析是一种用于辨识设计缺陷、工艺过害及操作性问题的结构化、系统化分析析的过程是由各专业人员组咚的赞粤汽的原则将工艺过程划分为合理的分析称尹二艺单元),然后再针对每一个分析节点,识别出那些具有潜在危险的偏差。分析组对每个有意义的偏差都进行分析,分析它们的可能原因、后果已有安全保护等,同时提出应该采取措施和行动。这就是HAZOP分析的核心内容。

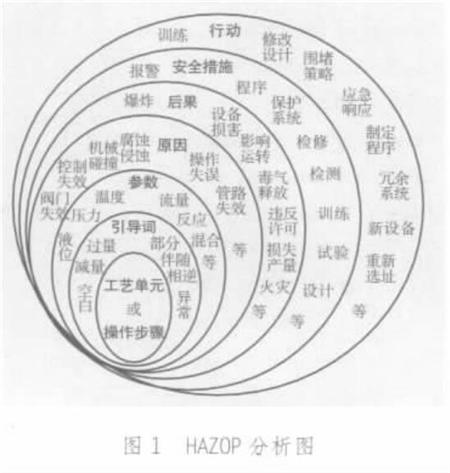

HAZOP分析的顺序和内容见图I o

由图1可以看出,在应用HAZOP技术进行工艺危害辨识时,分析的直接对象是分析节点或称工艺单元。因此,分析的第一步即是我们必须掌握科学合理的节点划分方法,将工艺过程划分为分析节点。

在对分析节点进行分析时,我们首先要根据节点控制的工艺参数指标,用引导词来引导以确定出有意义的偏差。然后对这些偏差的原因、后果、安全保护、应采取的行动进行综合分析。

1、HAZOP分析中的基本述语

要真正掌握HAZOP分析技术,首先应对HAZOP技术中用到的述语有准确的理解。下面对HAZOP分析中常用述语定义如下:

分析节点:或称工艺单元,指具有确定边界的设备如两容器之间的管线)单元,是HAZOP分析的直接目标。

引导词:用于定性或定量设计工艺指标的简单词语,引导识别工艺过程的危险。

工艺参数:与工艺过程正常运行有关的物理和化学特性。包括概念性的项目如反应、混合、浓度、pH值及具体项目如温度、压力、相数及流量等。

工艺指标:工艺参数的控制值。用于确定工艺过程如何按照希望的操作运行而不发生偏差,即工艺过程的正常操作条件。

偏差:工艺运行偏离正常操作条件。通常用引导词系统地对每个分析节点的工艺参数如流量、压力等)进行引导发现的系列偏离工艺指标的情况;偏差的形式通常是“引导词+工艺参数”。

原因:发生偏差的原因。一旦找到发生偏差的原因,就意味着找到了对付偏差的方法和手段,原因包括设备故障、控制失效、人为失误、不可预料的工艺状态(如组成改变)、外界干扰(如电源故障)等方面。

后果:偏差所造成的结果。通常假定发生偏差时已有安全保护系统失效而可能最终导致的后果;不考虑那些细小的与安全无关的后果。

安全保护:指设计的工程系统或调节控制系统,用以避免偏差的发生或减轻偏差发生时所造成的后果(如报警、联锁、操作规程等)。

措施和行动:针对识别出的隐患和不足,提出的改进措施及需采取的行动,包括修改设计、制定操作规程、增加设施等的建议。

2 HAZOP分析中的分析节点

对连续工艺过程,HAZOP分析的对象是分析节点、或称工艺单元;HAZOP分析的第一步即是将生产过程根据工艺流程划分为合理的分析节点。一般说来,节点划分应按以下规则进行:

2.1分析节点划分原则

划分分析节点,是HAZOP分析组长的工作。但人员了解节点的划分原则,有利于分析工作分析节点的划分首先要考虑功能,即一个特定的功能,基本规则如下:

·依据P&ID图,按照工艺流程进行;

·丛P&ID图的进入管线开始;

·直至设计意图的下个改变;

·至工艺条件的重大变化

·直至下一个设备。

此外,节点的划分还要考虑HAZOP分析的目的、合理的边界/切割点、划分方法的一致性等因素。黄金法则是“使之保持简单”,因为大而复杂的节点会增大分析失误的可能性。

2.2常见分析节点类型,见表1

根据HAZOP分析的经验,在对工艺流程划分节点时,基本上按下列设备类型来划分。当然也应根据分析目的、工艺流程的危险程度不同进行合理调整。

表1常见节点类型表

3、偏差的确定

HAZOP分析中确定偏差的最常用方法是引导词法,即将引导词作用l于工艺参数确定出有实际意义的偏差。用引导词确定偏差的方法可以确保HAZOP分析的统一性,同时能够将要分析的问题系统化,应用一套完整的引导词,可以导出所有可能的偏差,而不致被遗漏。缺点是剔除无意义的偏差需耗费大量的精力和时间。

另一种确定偏差的方法是偏差库法。偏差库是根据HAZOP分析的经验积累,考虑不同的节点类型,有些偏差是有意义的,而有些偏差明显是不恰当的,由此形成一个对应于不同节点类型的常规偏差表,即为偏差库。应用偏差库来确定不同节点的偏差。

下面详细介绍应用引导词的偏差确定方法。

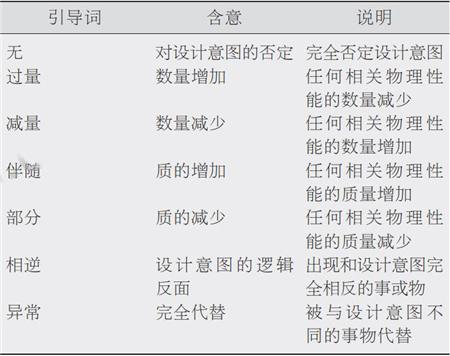

3.1常用引导词及其意义,见表2

表2常用引导词及其意义

3.2常用的HAZOP分析工艺参数

流量;温度;压力;液位;时间;pH值;频率;电压;混合;

分离;组成;速度;粘度;信号;添加剂;反应。

3.3偏差

偏差为引导词与工艺参数的组合,一般表示如下:

引导词+工艺参数=偏差

工艺参数分为两类,一类是概念性的参数(如反应,转化);另一类是具体(专业)参数(如温度、压力)。对于概念性的工艺参数,当与引导词组合成偏差时,常发生歧义,如“过量+反应”可能是指反应速度快,或者说是指生成了大量的产品。对具体的工艺参数,有必要对一些引导词进行修改,因为有些引导词与工艺参数组合后可能无意义或不能称之为“偏差”,如“伴随+压力”;或者有些偏差的物理意义不确切,应拓展引导词的外延和内涵。

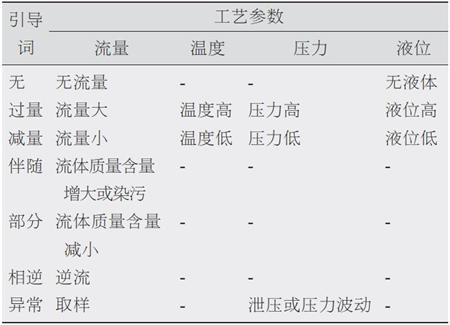

用引导词来描述要分析的问题可以确保HAZOP方法的统一性,同时能够将要分析的问题系统化,应用一套完整的引导词,可以导出所有可能的偏差,而不致被遗漏。常见工艺参数有实际意义的偏差组成见表3.

表3常用工艺参数偏差表

注:一表示不存在有实际意义的偏差。

4 HAZOP分析内容

在选定分析节点和偏差后,HAZOP分析的任务即是对偏差的原因!、后果、已有安全保护等项目进行综合分析。识别出所有可能导致隐患和操作性问题的原因,提出措施和建议,以彻底解决存在的安全问题。

4.1原因分析

进行原因分析时会因节点类型、偏差重多而而各有不同,但在具体分析时应考虑立足于节点本身和进出系统,从几个方面加以考虑:阀门关闭;控制失效;机械碰撞;操作失误;侵蚀、腐蚀;管路失效等。

4.2后果分析

后果是指偏差发生后得不到有效抑制,任由偏差状态继续发展可能造成的结果。分析偏差带来的后果一般遵循以下基本原则:

1)考虑整体;2)想象没有安全措施;3)根本的后果。

根据以上原则,分析时通常考虑以下几方面的后果:火灾;爆炸;毒气释放;设备损害;产量损失;影响运转;违反许可规定等。一般不考虑那些细小的与安全无关的后果。

4.3安全保护分析

安全保护是指设计的工程系统、调节控制系统或规定的操作步骤等,在对偏差进行分析时,应分析现有的安全保护能否有效的遏止该偏差到事故的延变,以识别出工艺设计或操作程序方面存在的漏洞和隐患,以便及时予以改正或采取补救措施。

安全保护应从能对该节点发生偏差时直接起作用的系统考虑,分为两个方面的措施:即防止原因发生的措施和减轻事故后果的措施。包括已有的:报警;操作程序;保护系统;检修;检查检测;训练;试验;合理规划等。

4.4建议措施和行动

经过上述的系统分析,可清晰的辨识出存在的不可接受的情况或必须要改变的状态,进而提出需采取的行动,这些行动也是从改进两个方面着手,即防止原因事件的出现和减少事故的后果。一般从以下方面加以考虑:训练;修改设计方案;防泄漏系统;应急响应;操作程序;冗余系统;更新设备;重新选址等。同时应考虑行动的可操作性和经济合理性。

5总结

HAZOP分析的目的是对工艺过程进行全面系统的审查,通过这种审查,掌握装置或操作方面存在的隐患,提出改进建议,以消除隐患,实现增加装置安全性、优化装置操作性的最终目标。