液体化工码头工程设计HAZOP分析

发表时间:2019-08-23

摘要:针对某液体化工码头设计实例,应用HAZOP分析以典型物料丁二烯、汽油为分析节点,辨识在工程设计实例中存在的低流量、高流量、高压和操作问题等偏离,分析导致的后果,分别提出了相应的安全措施。

1、前言

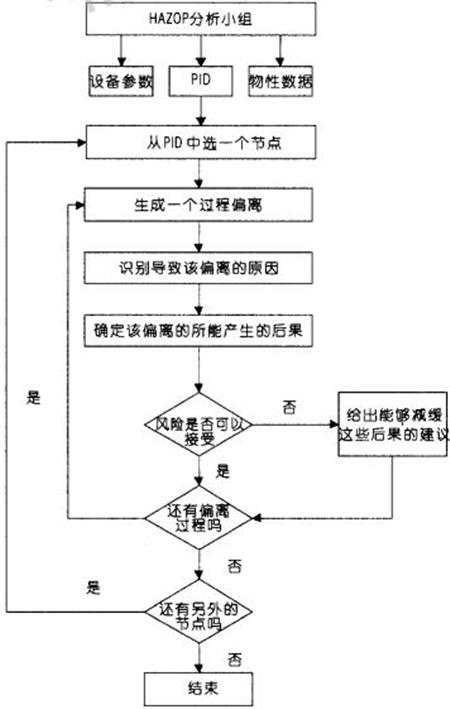

危险与可操作性分析(HAZOP分析)方法是一种用于辩识工艺设计缺陷、工艺过程危险及操作性问题的结构性分析方法。2013年国家安全监管总局在《关于进一步加强危险化学品建设项目安全设计管理的通知》中要求:建设单位在建设项目设计合同中,应主动要求设计单位对设计进行危险与可操作性(HAZOP)审查,并派遣有生产操作经验的人员参加审查,对HAZOP审查报告进行审核。涉及“两重点一重大”和首次工业化设计的建设项目,必须在基础设计阶段开展HAZOP分析。HAZOP分析中涉及到的引导词主要有7个:无、多、少、伴随、部分、相逆、异常。HAZOP主要的研究工作流程详见图1。本文所设计的某液体化工码头的特点是易燃、易爆、高温、高压、有毒、有害,如果发生事故,将造成严重的后果。因此,建设单位组织有关专家对该工程的基础设计进行HAZOP分析,将潜在危险、危害控制在项目的初期阶段。

2、工程概况

惠州某液体化工码头工程为新建3个石化泊位,包括1个3万t级泊位和2个5000t级泊位。计划年吞吐量为361.08万t,设计年通过能力370万t,在码头上设置汽油、柴油、丁二烯、C5、苯酚的装船及甲醇的卸船管线。

图1HAZOP工作流程

2.1工艺流程

(1)油品及化工品的装船流程:(储罐一装船泵一后方管线)一引桥管线一质量流量计一装卸臂一船舱。

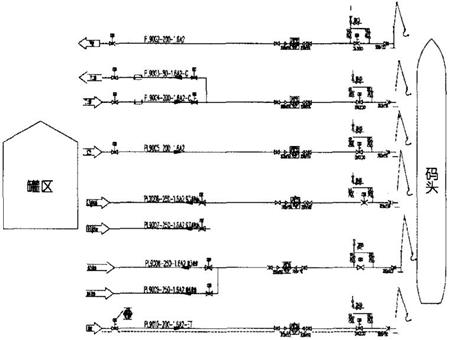

(2)甲醇的卸船流程:(船舱一卸船泵)一装卸臂质量流量计一引桥管线一(后方管线一储罐)。工艺流程详见图2。

图2工艺流程图(P&ID)

2.2工艺参数

该液体化工码头工程主要装卸货种:汽油、柴油、丁二烯、甲苯、c5、辛醇、丙酮和苯酚。物料主要工艺参数详见表1。

表1物料工艺参数表

| 序号 | 货种 | 凝点/℃ | 密度/() | 粘度/cp | 闪电/℃ | 聚合危险 | 火灾危险性 | 毒害性 |

| 1 | 甲醇 | -93.9 | 791.4 | 0.4 | 12.22 | 无 | 甲B | 低毒 |

| 2 | 汽油 | -60 | 730 | 0.2 | -60 | 无 | 甲B | 低毒 |

| 3 | 柴油 | 0 | 840 | 7 | 45-120 | 无 | 乙B | 低毒 |

| 4 | 苯酚 | 41 | 1057 | 12.6 | 79.5 | 无 | 丙A | 中度 |

| 5 | 丁二烯 | -108.9 | 650.4 | 0.75 | -64 | 聚合 | 甲A | 低毒 |

| 6 | C5 | 129.7 | 626 | 0.22 | -40 | 无 | 甲B | 低毒 |

3、HAZOP分析过程及结果

以某液体化工码头工程基础设计阶段为例,进行HAZOP分析。HAZOP小组在HAZOP主席的引领下,按照不同物料工艺系统,将码头装卸工艺流程划分为6个节点。本文将液体化工码头工程的典型物料丁二烯、汽油装卸工艺流程(P&ID)作为典型节点,识别了节点偏离产生的原因及后果,并分析现有的安全措施,提出相应的建议措施。

3.1无、低流量偏离过程分析

(1)产生该偏离的原因:丁二烯物料管线物料聚合,导致管道通路变小。其他物料电动阀门误关断,导致管线无流量、低流量。

(2)产生的后果:导致转船时间过长。

(3)现有的安全措施:每种物料输送管线均设置质量流量计,以监控各装船泊位的流量。

(4)建议措施:在质量流量计设置低流量报警。

3.2高流量偏离过程分析

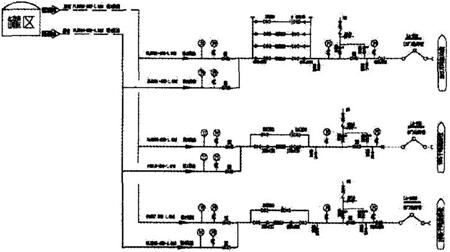

(1)产生该偏离的原因:根据汽柴油装船工艺流程(如图3),如3个泊位同时装船,1个泊位突然故障关闭,其他2个泊位会产生高流量偏离。

(2)产生的后果:①高流量输送物料导致管道内物料流速增大,超过安全设计流速,可能产生管道静电火花导致火灾爆炸。②高流量输送物料发生在装船即将结束时,可能导致装船量超装或船舱溢油事故。

图3汽油工艺流程图

(3)现有的安全措施:①每种物料输送管线均设置质量流量计,以监控各装船泊位的流量。②每种物料装船管线均设置紧急关断阀门,以便在超装时停止对船舶装船。

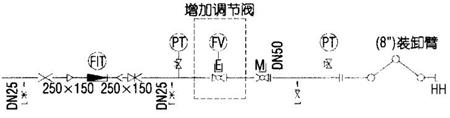

(4)建议措施:①在质量流量计设置高流量报警;②在罐区输油泵考虑设置回流线,以满足从输送泵方向控制装船流量;③在流量计和装卸臂开关阀之间增加调节阀(见图4),其目的是一方面在高流量出现时进行调节流量,另一方面在正常运行过程中调节阀可以作为定量装船的控制阀。

图4新增调节阀工艺流程

3.3高压偏离过程分析

(1)产生该偏离的原因:①丁二烯物料聚合,导致管道通路变小,由于输送过程导致压力升高、超压;②物料装卸均采用密闭输送管道,在长时间不进行装卸时,两端封闭的管道因为环境温度变化会导致管线超压;③物料装卸过程中,突然故障关闭,导致输送管道超压。

(2)产生的后果:①管道运行的压力超过设计压力,会导致设计管道薄弱环节(如阀门连接处、设备连接处)产生物料泄露;②输送的物料都为易燃易爆物质,超压导致泄露可能产生火灾和爆炸事故;③输送的物料都为有毒害物质料,超压导致泄露可能产生现场工作人员中毒和环境污染等危害。

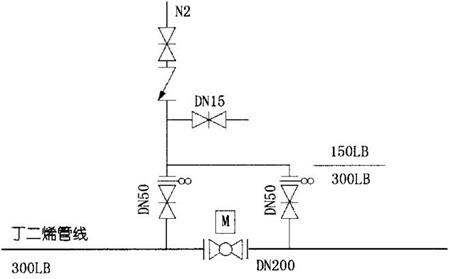

(3)现有的安全措施:①物料输送管线均设置压力变送器,以监控管道压力值,避免其产生超压;②丁二烯物料管线采用循环线,在管线长期不运行时,利用管线循环以控制丁二烯聚合而导致的超压,同时在丁二烯设置安全阀,安全阀开启压力低于设计压力,保护管线不超压(见图5);③物料输送管线均设置导淋放空阀,在超压时可作为紧急泄压装置,同时也作为检修阀门仪表的排空装置。

图5丁二烯工艺流程图

(4)建议措施:①设置专门的污油线,实现密闭排放,以保证导淋泄压的安全性;②在管线导淋均设置双阀,保证正常运行时导淋处无泄漏风险;③在丁二烯安全阀后设置隔离阀门,并设置“LO”常开状态,保证安全阀校验和维修时的方便性和安全性;④吹扫接口采用三阀组方式,与丁二烯相接吹扫口阀门的压力等级应保持同丁二烯统一等级,见图6。

3.4操作检修异常分析

(1)产生该偏离的原因:①紧急切断阀、装卸区前沿电动开关阀、调节阀关闭;②紧急切断阀检修。

(2)产生的后果:①管道运行的压力超过设计压力;②无法进行装船;③紧急切断阀检修,由于紧急切断阀只设置了单阀,输送管道内有大量残余物料需要排空。

图6吹扫口设置方式

(3)现有的安全措施:①后方罐区输油泵房设置超压安全措施;②装卸区内设置紧急停车按钮,并与后方中控有通讯联系。

(4)建议措施:①设置船舶移动紧急切断按钮,以便船方在事故状态通知码头切断输送物料;②紧急切断阀靠陆域侧增设手动阀门,在紧急切断阀维修时进行切断。

4、结语

通过对某大型液体化工码头工程的工艺系统进行HAZOP分析过程,该液体化工码头HAZOP工作实际对6个单元进行了HAZOP分析,共提出建议52个,目前详细设计阶段52个HAZOP建议已经关闭,完成HAZOP分析报告1份。在HAZOP分析过程中,在小组成员中生产操作经验丰富的人员起到很重要的作用,一方面可以弥补设计人员、安全分析人员缺乏实际现场操作的不足,另一方面他们对HAZOP分析中考虑问题的角度也不同,分析过程中不但可以解决安全问题,也可以解决日后系统运行操作问题。

作者:王东魁 张 明