化工厂安全评价中过程方法的应用浅析

发表时间:2021-05-13

摘 要:化工厂生产活动具有高风险特征,生产过程中稍有不慎,具有较大几率引发重大安全生产事故,从而给人民群众带来巨大的生命财产损失。因此,加强化工厂安全评价,客观评价化工厂生产安全情况,对于保护人民群众生命财产安全具有十分重要的现实意义。文章主要以化工厂安全评价为主题展开分析,具体从重大危险源、生产工艺安全两个方面进行深入分析过程方法在化工厂安全评价中的具体应用,旨在有效提高过程方法应用价值,提高化工厂安全评价有效性,为化工厂安全生产提供良好的保障。

化工厂安全评价时,常用定量、定性两种安全评价方式,且两者均是建立在重大危险源辨识、划分评价单元两项内容基础上。重大危险源辨识需确保全覆盖,无遗漏;而划分评价单元则需要科学分析出最危险的评价单元。而过程方法主要是通过重新排列和整合过程,最终呈现出结果,将其运用在化工厂安全评价中,即可在输入上一个过程的基础上,输出另一个过程,且实现了系统自动识别各个过程,可以明确各个过程之间的内在联系,从而有助于强化各个过程的控制。过程方法最大优势在于可以根据单个过程输入和输出,客观判断出整个过程中的重大危险源和具体影响因素,从而为安全评价提供重要依据。可见,化工厂安全评价中运用过程方法,可以极大地提高安全评价工作质量和效率。

1、重大危险源评价中运用过程方法

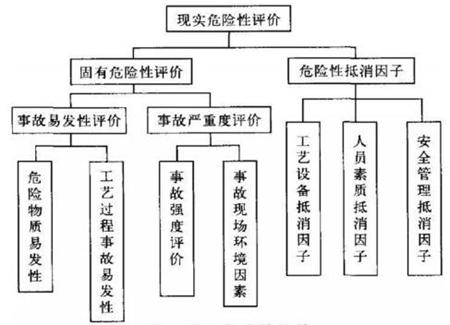

化工厂重大危险源评价时,首要工作是明确过程输入内容,在此过程中,可通过输入、输出内容,科学确定重大危险源各个组成部分,在此基础上,可以依据过程具体发展情况,进一步科学判定重大危险源发生事故的危害严重程度。鉴于过程评价各个过程输入具体包括固有特性、生产特性、外部环境等,决定了过程输入可以用于物质固有危险性评价;由于过程输出反应安全事故扩大化的危害程度和采取措施之后的结果,决定了过程输出可以用于现实危险性评价。需强调的是现实性危险评价建立在固有危险性评价的基础上,且综合分析各项影响因素的基础上,并予以措施之后的各种危险程度,客观反映了人们在安全事故发生时的具体能力。接下来,笔者以化工厂原料罐区安全评价为例,简要介绍过程方法的具体运用。

(1)固有危险性评价。一是明确输入内容,具体包括生产原料、内外部生产环境,当中生产原料输入具体包括氨水储罐、丁二烯储罐等。二是过程输入用于固有危险性评价,且将过程输出用于现实危险性评价。危险性评价时运用过程方法,第一步就是要明确评价对象,后结合行业现行安全要求和标准,科学确定过程评价系数。需强调的是过程评价对象的确定,并非随意确定,而是建立在充分考虑输入内容要求的基础上予以确定,且在充分考虑过程环境的基础上,科学确定评价系数。工作人员运用过程方法评价该罐区时,固有危险性评价具体包括事故易发性评价、事故严重度评价。结合灌区生产实际情况可知,事故易发性评价具体包括危险物质易发性评价和工艺过程危险性评价。首先,危险性物质事故易发生评价,原料输入具体包括氨水、丁二烯等;其次,工艺过程危险性评价时,环境输入主要以该过程内外部环境条件。在此基础上,运用一定方式进行计算可以得出罐区爆炸事故时固有危险性,且存储罐区设置直接影响了破坏范围。

(2)现实危险性评价。储罐区现实危险性评价,主要作用在于明确化工厂安全生产中重点防护对象,通常以过程输入内容为具体参考依据。而过程输出则直接说明了人为因素干扰安全因素之后,产生的安全效果。基于此,考虑到该储罐区生产原料输入氨水储罐、丁二烯储罐等,需对储罐进行重点检查和维修,且需要增加一些抑制性设备,防止丁二烯爆炸,同时建立冷却系统,用于防止氨水挥发。这样一来,工作人员即可依据过程输出进行现实危险评价,且可以对储罐区进行全覆盖的安全评价,从而有助于快速明确化工厂生产过程中的安全隐患,为优化化工厂生产工序,提高化工厂安全生产水平提供一系列具有参考价值的建议。

2、生产工艺安全评价中运用过程方法

化工厂生产过程中,危险系数最高的便是工艺生产过程。因此,化工厂安全评价中,生产工艺安全评价占据重要地位,在此环节运用过程方法进行安全评价,具体操作如下:

首先,针对性强的综合性分析化工厂生产工艺各个过程,科学明确各个过程的输入输出内容。以聚苯乙烯生产为例,生产区域通常划分为两个区域,一是生产区;二是储罐区。聚苯乙烯生产过程具体包括五个环节,分别是配料、预聚合和聚合、预热、脱挥、冷却固化。一是配料过程,输入主要包括矿物油配料等;输出则是经过预热处理后的的配料;二是预聚合和聚合过程,输入主要包括预热处理后的配料、配料发生化学反应所需的引发剂;输出具体包括聚合物聚苯乙烯、其他混合物等;三是预热过程,输入为上一过程的输出物;输出具体包括达到一定的温度且可以脱挥的混合物;四是脱挥过程,输出主要以聚苯乙烯为主,且在此过程中需要完成分离操作;五是冷却固化过程。该过程主要是输入聚苯乙烯,输出则是成品。鉴于聚苯乙烯聚合阶段时整个过程中最危险的过程,在此过程中牵涉到放热反应、化学反应等,若出现操作不当,具有较大几率引发反应失控、爆炸等安全事故。另外,其他过程中,也具有较大几率出现问题,如管道泄漏,也会产生巨大损失。

图1 现实危险性评价

其次,依据输入确定的评价单元,选择代表性评价单元。基于上述生产过程分析,可明确最危险评价单元,即生产装置区,以此选择为代表性评价单元,该过程原料输入具体包括苯乙烯、矿物油等,从中挑选出代表性物质。而代表性物质的挑选,通常以量、危险系数为主要指标进行确定。基于这一认识,聚苯乙烯生产过程中挑选代表性物质,应考虑苯乙烯。之所以如此,是因为储罐区内的苯乙烯除了具有最大存储量特点之外,还是一项最具危险性的物质。

最后,确定危险系数。结合过程原料输入和环境输入,在针对性强的综合性分析的基础上,科学确定准确的危险系数。生产装置区确定危险系数时,通常分为三个过程,配料化学反应过程、混合物运输和处理过程、废料排放与泄漏过程。鉴于苯乙烯聚合过程是放热反应,危险系数确定为0.4,其他过程危险系数确定为0.8。通过各个过程确定危险系数,即可明确化工厂生产各个过程中的安全因素,这样一来,工作人员即可依据安全因素,予以合理措施,保障化工厂生产安全进行。

3、结语

综上所述,化工厂安全评价中运用过程方法,可以在安全评价过程中,有条有理进行评价,避免无遗漏,快速判断出危险物质和工序,在此基础上,结合过程评价结果,科学分析得出危险严重程度,后以为依据,科学提出有效优化措施,确保化工厂生产安全进行。

作者:熊友强